Điện hóa đội xe chỉ mang lại nửa hiệu quả nếu cách tổ chức vận hành không đổi. Muốn đưa chi phí/km và CO₂e/tấn-km đi xuống trong 12–24 tháng, doanh nghiệp cần kết hợp xe tải phát thải bằng không (BEV, H₂) với các thuật toán gom chuyến, tối ưu tải, lên lịch sạc theo ca và phân bổ công suất tại depot. Lợi thế đến từ dữ liệu, cách vận hành và hạ tầng “đủ dùng”, không phải chờ một hệ sinh thái hoàn hảo.

.jpg)

Từ BEV/H₂ đến lộ trình “tổ hợp công nghệ”

Trong chuỗi cung ứng bền vững, xe phát thải bằng không phù hợp nhất ở các hành lang ngắn - trung bình, lưu lượng đều. BEV phát huy khi có cửa sổ sạc đêm và điểm dừng cố định; H₂ thích hợp với tải nặng, đường dài hoặc yêu cầu xoay vòng nhanh. Thay vì áp dụng một công nghệ duy nhất, nên xây “tổ hợp”: BEV cho 150–250 km/ngày; H₂ cho >26 tấn và tuyến liên tỉnh; sạc AC tại depot kết hợp vài điểm DC nhanh ở nút thắt để xử lý ngoại lệ.

Các ràng buộc hiện tại gồm payload bị ảnh hưởng do khối pin, tiêu chuẩn cổng sạc phân mảnh và giới hạn công suất điện giờ cao điểm. Cách làm khôn ngoan là “thiết kế ngược”: xuất phát từ tải, thời gian giao, nhịp kho; sau đó chọn cấu hình xe, lịch sạc và bố trí điểm dừng tương ứng. Cần tránh tham vọng điện hóa ngay các tuyến dài, biến động; hãy khởi động bằng cụm depot - tuyến ngắn - hàng định kỳ, đo lường đều đặn SOC, kWh/km, thời gian dừng, trễ ca, rồi mở rộng kiểu “ô bàn cờ” để hình thành đường cong học tập riêng về tiêu hao - lịch sạc - TCO.

AI để “đánh nhanh thắng nhanh” - tối ưu tuyến, tải, nhàn rỗi

AI rút ngắn khoảng cách giữa mục tiêu và thực thi theo ba lớp. Lớp nhu cầu: dự báo theo giờ/ngày để xếp ca lái - ca sạc phù hợp, dồn sạc về khung giờ thấp điểm. Lớp vận hành: gom đơn theo cụm địa lý - thời gian, sắp xếp thứ tự điểm dừng nhằm giảm km rỗng, tự động tính “đệm SOC” cho chặng đường dốc hoặc cao tốc. Lớp hạ tầng: phân bổ công suất tại depot, đề xuất “chen sạc” DC giữa tuyến khi cần.

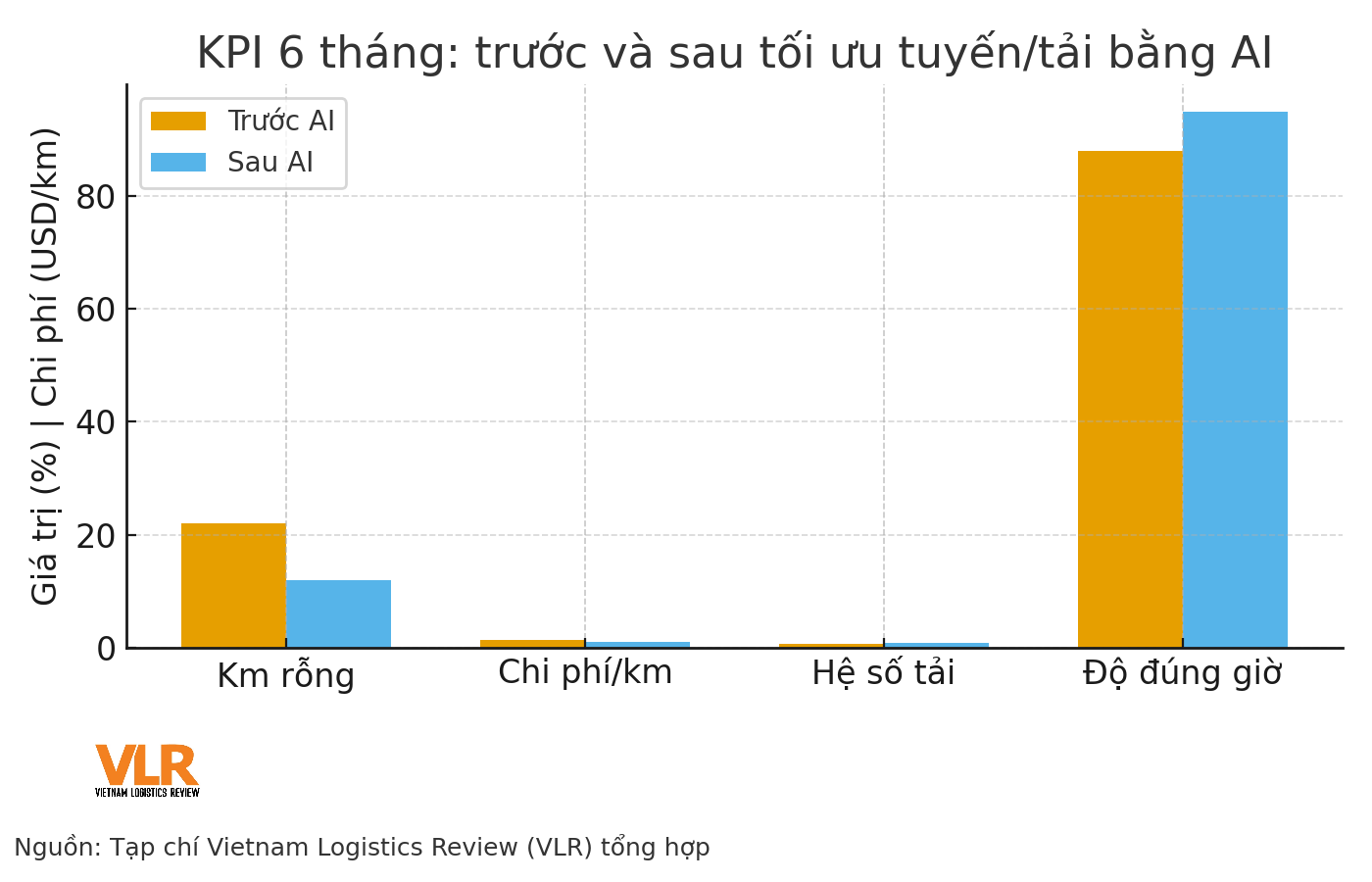

Trong 3-6 tháng đầu, nhiều đội xe đạt các cải thiện điển hình: km rỗng giảm 8-12 điểm phần trăm, hệ số tải tăng 10-15 điểm phần trăm, tỷ lệ đúng giờ tăng 5-8 điểm phần trăm, chi phí/km giảm nhờ dịch chuyển sạc sang khung giờ rẻ và hạn chế trễ dây chuyền. Quan trọng hơn, AI tạo kỷ luật dữ liệu: mọi quyết định xoay vòng xe - sạc - ca lái đều có dấu vết, phục vụ kiểm toán ESG. Hệ thống cũng cần năng lực xử lý ngoại lệ theo thời gian gần thực: thời tiết xấu, ùn tắc, trạm sạc trục trặc; khi đó, gợi ý kế hoạch B như đổi ca, đổi điểm sạc, hoán đổi BEV/H₂ giúp duy trì nhịp khai thác.

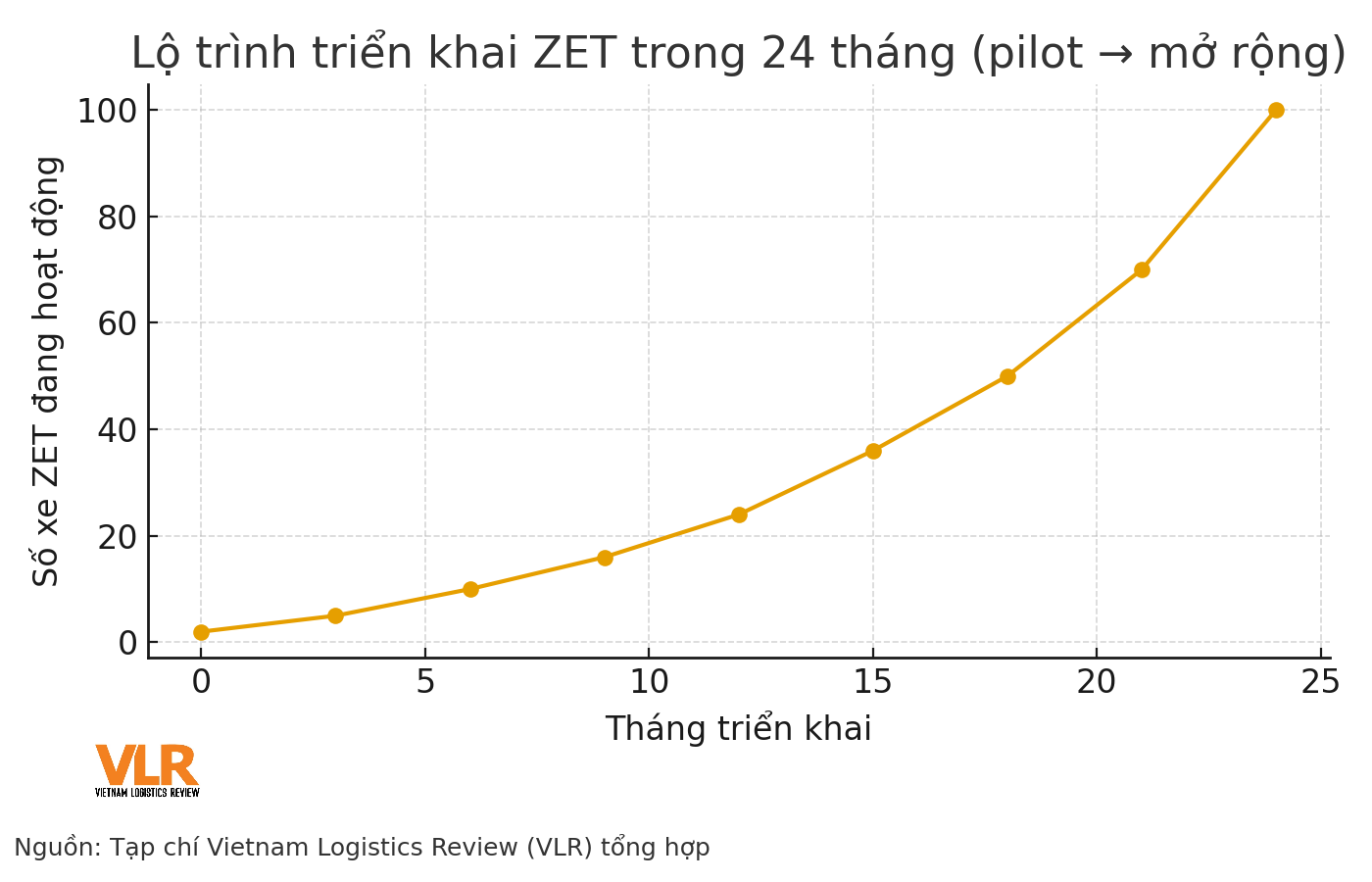

Chiến lược triển khai 24 tháng: pilot → mở rộng

Giai đoạn 0-3 tháng: chọn 2–5 BEV cho 1-2 tuyến 150-250 km/ngày, bố trí sạc đêm AC và một cổng DC nhanh ở depot trung tâm. Thiết lập bộ KPI theo tháng: km rỗng, chi phí/km (năng lượng và khấu hao pin), hệ số tải, đúng giờ, CO₂e/tấn-km, tỷ lệ sạc giờ thấp điểm.

Giai đoạn 4-9 tháng: mở rộng kiểu “ô bàn cờ” khi KPI đạt ngưỡng hai tháng liên tiếp; tinh chỉnh thuật toán gom đơn theo cửa sổ giao hàng; thử H₂ cho tải nặng hoặc tuyến dài. Bắt đầu tính TCO động: quy đổi tiết kiệm từ AI (km rỗng, giờ lao động, hao mòn phanh - lốp) so với chi phí đầu tư - vận hành hạ tầng.

Giai đoạn 10-24 tháng: chuẩn hóa ca - sạc - bảo dưỡng, áp dụng mô hình thuê vận hành cho một phần đội xe để giảm chi phí đầu tư ban đầu; tích hợp thanh toán điện và báo cáo ESG; chuẩn bị dữ liệu giảm phát thải có thể xác minh trong hợp đồng với khách hàng. Mục tiêu là tăng đội xe theo mô-đun, giữ xu hướng chi phí và CO₂e đi xuống khi sản lượng tăng.

Bắt đầu ở “điểm ngọt” 150-250 km/ngày với lưu lượng đều. Dùng AI để xoay ca - sạc ban đêm, chỉ cần vài cổng DC tại depot trung tâm. Lập hồ sơ TCO theo tháng, theo dõi chi phí/km, CO₂e/tấn-km, đúng giờ. Khi KPI đạt ngưỡng hai quý liên tiếp, mở rộng số xe và thêm tuyến vệ tinh; tránh “nhảy cóc” sang tuyến dài khi dữ liệu chưa đủ dày.

Không nên mua đứt ngay từ đầu. Thử mô hình thuê vận hành: nhà cung cấp chịu trách nhiệm pin, sạc, bảo dưỡng; doanh nghiệp trả phí theo km hoặc sản lượng. Cách làm này giảm chi phí đầu tư, rút ngắn thời gian hoàn vốn và linh hoạt trước thay đổi công nghệ; nên kèm điều khoản hiệu suất năng lượng để chia sẻ rủi ro.

Trong bối cảnh hạ tầng chưa đồng bộ và tiêu chuẩn sạc còn phân mảnh, việc kết hợp xe tải phát thải bằng không với các công cụ tối ưu dựa trên dữ liệu cho phép doanh nghiệp đạt kết quả sớm mà vẫn bền vững. Thành công không nằm ở chiếc xe đắt nhất hay trạm sạc lớn nhất, mà ở cách tổ chức dòng chảy vận hành: gom đúng đơn, chọn khung giờ sạc phù hợp, phân công ca lái hợp lý, dự phòng ngoại lệ có kịch bản. Khi duy trì kỷ luật đo lường theo tháng và đưa các chỉ số cốt lõi như chi phí/km, CO₂e/tấn-km, đúng giờ, tỷ lệ sạc giờ thấp điểm vào mô hình TCO động, mọi quyết định mở rộng đều dựa trên bằng chứng. Điện hóa vì thế trở thành đòn bẩy hiệu suất thay vì gánh nặng chi phí. Khi pin, H₂, lưới điện và chuẩn sạc tiến thêm một bước, đội xe đã có bộ dữ liệu vận hành đáng tin cậy để mở rộng tự tin, từ vài tuyến điểm sang mạng lưới rộng, biến mục tiêu phát thải ròng bằng không thành lộ trình kinh doanh khả thi, có thể dự báo và kiểm soát rủi ro tốt hơn.